インクジェット方式は従来技術で難しいあるいは不可能であった導光板を効率よく生産するもので、プライマーコート層と全反射型の光学パターンをインクジェットを利用して印字生成することが出来る製造装置です。プライマーコート層はアクリル基材表面に生成し、表面エネルギーを一定の状態にする目的で塗布します。光学パターンはプライマー処理されたアクリル基材表面に印字生成され、その形状は球体の一部の凸レンズ形状をしており、マルチドロップ方式により同時に印字生成ができます。

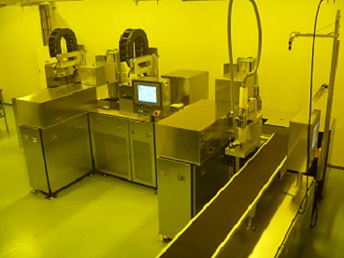

MLP850UV単体機はワーク台の有効サイズエリア1450x850mmにアクリル基材をセットし、ワーク台が移動することにより自動的に製造するインクジェット方式の製造装置です。本装置はプライマーコート部・UV硬化部・光学パターン部に分かれています。

量産の場合は小型導光板のアクリル基材(10インチ前後のタブレットや13インチ前後のノートPC)を多面付けして、一度に複数枚の導光板を生産することを目的とし1サイクル75秒です。また、テレビサイズで最大65インチ程度までの導光板のパターニングも可能です。搭載ヘッド数はプライマーコート側32個、光学パターン側32個で、基材厚みは最大15mmまで可能です。弊社工場では、お客様からの試作依頼に対応しています。

ODMD210VBC-UV装置は導光板を1枚ずつ生産する光学パターン印字用インクジェット方式の製造装置です。本装置は挿入部・光学パターン部・UV硬化部の3部構成となっています。搭載ヘッド数はプライマーコート側4個、光学パターン側4個で、スマートフォンやタブレットなどからA4サイズまで対応可能です。6秒に1枚という高速で製品を仕上げるので、試作から量産まで対応可能です。

ODMD850F-UVはアクリル基材のエッジ型導光板を1枚15秒で連続的に製造するインクジェット方式の量産製造装置です。本装置は挿入部・プライマーコート部・プライマーコートUV硬化部・光学パターン部・光学パターンUV硬化部・排出部に分かれています。搭載ヘッド数はプライマーコート側32個、光学パターン側32個で、基材サイズはテレビ用で32インチ相当より65インチ相当まで(例: 718x413から1448x824mm)、ワーク厚みは最小2mmから最大4mmです。尚、治具の利用により更に厚みの薄いエッジ型導光板の生産も可能です。本装置はワークの投入・排出装置を装着してませんが、手動でのワーク投入・排出となっていますので、お客様で考案した方法も可能です。

- 金型が不要 → 初期費用削減。

- 小型から大型導光板まで1台の装置で製造 → 設備投資削減。

- パターンの微細化 → 薄型導光板の製造。

- 透明な凸レンズ光学パターン → 全反射型の高効率パターン生成。

- 細かい文字や図形の印字パターン → ①重ねて発光させるアニメーションへの応用。②写真などの画像を忠実に発光。

- インクジェット方式 → ①薄膜のコーティング(700ナノメータクラスの薄膜コート)。②配光設計完了後、即時、アクリル板にパターン生成。

- 金型、版の修正が必要 → 導光板の金型・版の製作に時間が必要。

- インクジェットに比べ導光板の微細なパターンの作成が困難 → 薄型及び大型対応に限界

- 金型・版の交換 → 小ロット生産では時間のロスが発生。